Сергей Васильевич, с каким настроением отметили День завода?

Для нас день рождения — отнюдь не «грустный праздник». Электрохимический завод — один из лидеров атомной отрасли России и в будущее смотрит с оптимизмом. Другое дело, что с течением времени изменились не просто внешние условия, но сами подходы к производству. ЭХЗ работает более полувека, из них как минимум 30 лет предприятие рассматривалось не как бизнес-единица, а как необходимый элемент «ядерного щита» страны. В 90-е годы на первый план вышли вопросы социальной ответственности — главной задачей было не столько заработать, сколько сохранить в городе рабочие места, инфраструктуру, привычный уровень жизни.

В последние же 10 лет ситуация изменилась в корне, сегодня Электрохимический завод просто обязан быть эффективным, конкурентоспособным. Иначе он просто станет не нужен. И в этих условиях субсидировать убыточные направления за счет успешных недопустимо. Именно поэтому первым шагом на пути повышения эффективности стало выведение из состава ЭХЗ непрофильных подразделений. И время показало, что это был хоть и болезненный, но единственно верный путь. Большинство подразделений, выведенных из состава ЭХЗ, успешно работают, продолжая оказывать для нас услуги по системе аутсорсинга.

Следующий шаг — повышение эффективности самого производства?

Естественно. Здесь определенные изменения диктует сам технический прогресс: производительность оборудования растет, центрифуги нового поколения в разы эффективнее тех, что были 20 лет назад. И воды для их охлаждения нужно меньше, и обслуживания они требуют другого. Соответственно, и персонала надо меньше...

Перед ЭХЗ стоит задача: к 2019 году снизить себестоимость основной продукции и производственные затраты на 30 %. Скажу честно, никакими сокращениями персонала добиться таких результатов невозможно! Надо комплексно повышать эффективность — и в технологии, и в управлении, и в обращении с запасами, и в части сроков протекания процессов, и в плане повышения производительности труда.

На повышение эффективности производства направлено сразу несколько перспективных проектов. Один из них — внедрение очистительных центрифуг ОГЦ-200 вместо установок по диффузионной очистке потоков. До конца года установки будут запущены в эксплуатацию, а диффузионные установки, соответственно, отключены. Ожидаемый экономический эффект — более 100 миллионов рублей в год.

Есть и другие наработки по повышению эффективности производства. В частности, перевод на электронное управление регулирования газовых потоков — с отказом от пневматических регуляторов, которых на основном производстве было более трехсот. Такой переход позволяет вывести из эксплуатации технологическое оборудование, необходимое для получения сжатого воздуха. В результате серьезно снижаются затраты на техническое обслуживание и резервирование оборудования.

Снижение себестоимости на 30 % всего за четыре года — задача крайне сложная. Но выполнимая?

Скажу так: для этого у нас есть и технологический, и творческий потенциал. В 2015 году ключевые показатели эффективности выполнены на 114 %, производительность труда составляет 5,8 млн рублей на человека. КИУМ предприятия составил 95,5 % (ежегодный рост — 0,2–0,3 %, один из лучших в отрасли).

Интегральный показатель эффективности инвестиционной деятельности — 173 %. А по итогам первого полугодия 2016 года прибыль предприятия превысила 1 млрд рублей — в два раза больше плана.

В интервью журналу «Вестник Атомпрома» президент АО «ТВЭЛ» Юрий Оленин в числе стратегических целей Топливной компании назвал развитие общепромышленной деятельности. Для ЭХЗ это в первую очередь — производство стабильных изотопов. Сегодня эта тема очень актуальна и для науки, и для промышленности, и для медицины. ЭХЗ идет в ногу со временем?

Наше изотопное производство «работает» на множество наукоемких направлений. Так, для защиты ядерных реакторов используется цинк, обедненный по изотопу 64Zn. В микроэлектронике незаменим германий-72. Из иридия-191 получают радионуклид иридий-192, применяемый в дефектоскопии. Кремний-28 нарабатывается для проекта по созданию эталона массы. Изотопы молибден-98 и молибден-100 используются для получения медицинского радиоизотопа 99Мо, а германий-76, ксенон-136 и молибден-100 нашли применение в исследовании свойств нейтрино.

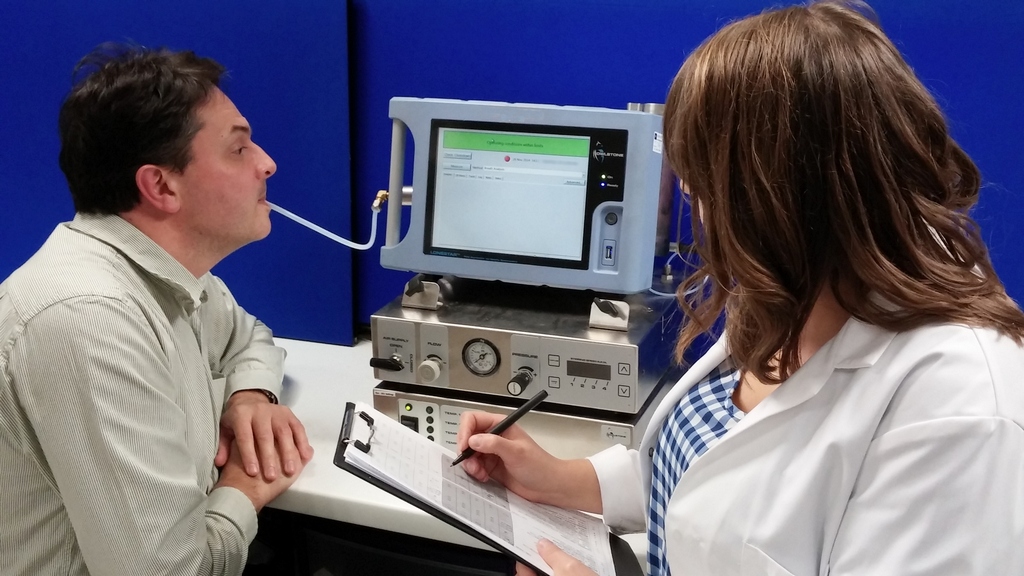

Очень перспективный проект связан с использованием углерода-13. Этот элемент станет основой медицинских дыхательных тестов, с помощью которых можно установить, заражен ли желудочно-кишечный тракт человека бактерией Helicobacter pylori — главной причиной развития язвы желудка и двенадцатиперстной кишки, гастрита, дуоденита и даже рака желудка.

Мы сейчас ведем переговоры о создании опытного диагностического медицинского центра, основанного на этой технологии. Это может стать настоящим прорывом в диагностике и профилактике многих заболеваний.

В последнее время неоднократно появлялась информация и о работе над созданием так называемых «атомных батареек». На какой стадии этот проект?

Элементы питания нового типа — действительно интересная тема. Они нужны, прежде всего, там, где замена элементов питания затруднена, высокозатратна или небезопасна. К примеру, в медицине — источник тока для кардиоимплантов. В других отраслях — всевозможные датчики систем мониторинга и контроля в нефтехимии, в дорожной инфраструктуре, сейсмические и подводные датчики, системы бесперебойного электропитания для блоков памяти информационных систем, устройств мобильной связи, микропроцессорной техники и т. д.

Востребованы такие элементы питания и в оборонном комплексе — спутники, беспилотные летательные аппараты, другая военно-космическая техника. А еще — микророботы, микроконтроллеры, системы защиты от несанкционированного доступа... Проект действительно очень перспективный, и ЭХЗ в нем может сыграть ключевую роль — именно мы будем нарабатывать для «атомных батареек» никель-63. И это только один из перспективных для ЭХЗ проектов.

Если же говорить об общепромышленной деятельности в целом, то по итогам 2015 года зарубежная выручка от общепромышленной деятельности (ОПД) выросла до 10,4 млн долларов. Портфель заказов по новым продуктам в части ОПД сформирован на 10 лет в объеме 1,58 млрд руб. За первое полугодие текущего года доля ОПД впервые превысила 10 % относительно ядерной продукции.

Это с учетом реализации фтористоводородной продукции — продукта переработки обедненного гексафторида урана?

Да, это общие показатели. Фторсодержащие продукты — еще одно направление нашей общепромышленной деятельности. Хочу подчеркнуть, что ЭХЗ остается единственным в России предприятием разделительно-сублиматного комплекса, где обедненный гексафторид урана (ОГФУ) перерабатывается в безопасную для долговременного хранения закись-окись урана. Над решением проблемы так называемых «хвостов» много лет бились атомщики всего мира, и только французам в итоге удалось ее решить. ЭХЗ на собственные средства приобрел уникальную технологию и с 2009 года успешно перерабатывает накопленные отвалы.

В свое время этот проект рассматривался исключительно как экологический, однако семь лет работы установки показали, что обесфторивание ОГФУ не только снимает многие проблемы в плане экологии, но и экономически выгодно. К примеру, стоимость контейнеров для хранения закиси-окиси урана втрое меньше стоимости тары для хранения отвалов в форме гексафторида. Кроме того, при хранении данных контейнеров применяется 3-ярусная компоновка, что позволяет значительно сократить площади для хранения, тем самым уменьшив затраты на строительство складских площадок.

28 октября, в преддверии Дня завода, реализована очень интересная идея — состоялся пуск в режиме опытных испытаний схемы подачи потока отвала разделительного производства в установку «W-ЭХЗ».

Подача ОГФУ на переработку в виде потока газа позволит исключить целый цикл промежуточных операций по подготовке и перевозке оборотной тары, сократит непроизводительные расходы, позволит освободить производственные площади. Есть и еще один немаловажный аспект: внедрение бестарной технологии — это фактическая интеграция участка (сейчас — автономного, не связанного напрямую с основным производством) в разделительный каскад завода.

И наконец, участок обесфторивания — это еще и значительная компонента второго, неядерного, бизнеса ЭХЗ, приносящая выручку от реализации фторсодержащей продукции. Помимо чисто экономических вопросов, здесь в масштабе всей Топливной компании решается и задача организации замкнутого цикла по фтору для всех предприятий разделительно-сублиматного комплекса.

В идеале работу участка по получению фтористоводородной кислоты и безводного фтористого водорода на ЭХЗ необходимо организовать так, чтобы завод мог в любой момент удовлетворить любую потребность предприятий Топливной компании во фторсодержащей продукции. Это исключит — опять же в масштабах АО «ТВЭЛ» — дополнительные затраты на покупку плавикового шпата и в целом позволит уменьшить оборот фтора, который сейчас наращивается, поскольку цикл не замкнут.

Специалисты ЭХЗ не раз подчеркивали, что мощность существующей установки «W-ЭХЗ» позволяет избежать дальнейшего накопления «хвостов». Однако для того, чтобы перевести в безопасную форму хранения то, что наработано атомщиками за долгие годы, ее недостаточно...

Сегодня Электрохимический завод практически готов — как только Госкорпорацией «Росатом» будет принято решение о финансировании проекта — начать строительство второй очереди установки «W-ЭХЗ».

И все же для обывателя на первом месте — экология. Во всяком случае, когда речь заходит об атомном предприятии.

Современные технологии, применяемые в атомной отрасли, позволяют свести к минимуму возможность воздействия вредных факторов на работников предприятия и на окружающую среду в целом. На протяжении многих лет АО «ПО «Электрохимический завод» остается одним из самых чистых и безопасных предприятий в Красноярском крае, из всех предприятий Зеленогорска ЭХЗ оказывает наименьшее воздействие на окружающую среду — десятые доли процента. Но это не повод «почивать на лаврах», вопросы экологии для нас всегда остаются актуальными, работа в этом направлении не прекращается.

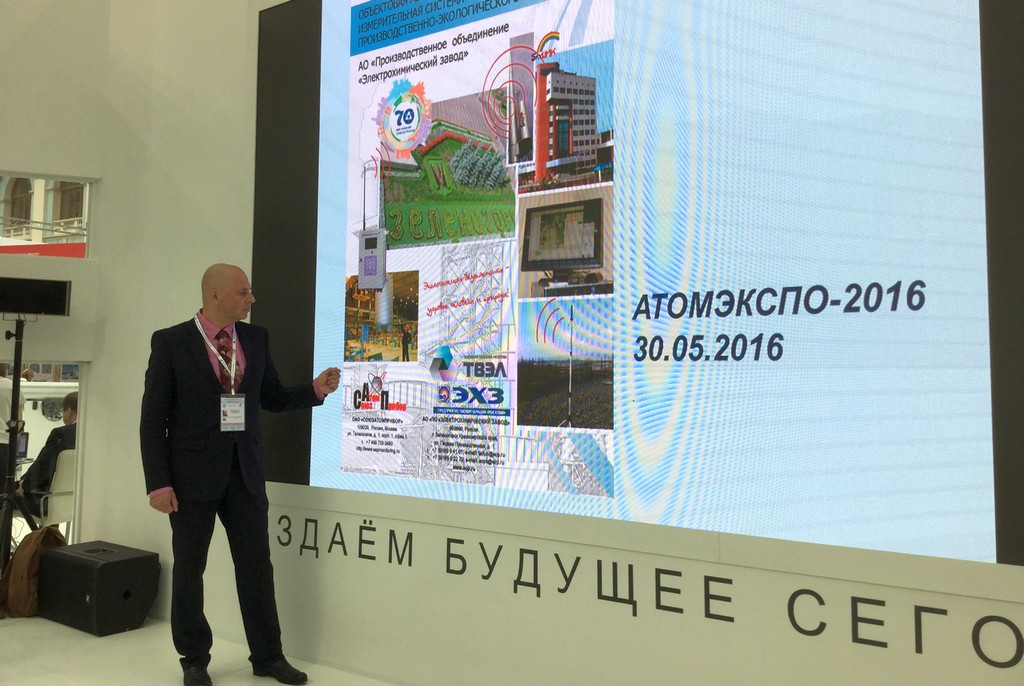

Одним из наиболее значительных шагов в области экологической безопасности в последние годы стало внедрение уникальной автоматизированной измерительной системы производственно-экологического мониторинга (АИСПЭМ). Десятки датчиков, расположенных на территории промплощадки и непосредственно в Зеленогорске, помогают контролировать радиационный фон гамма-излучения, измерять концентрацию таких химически опасных веществ, как фтористый водород, аммиак, диоксид серы, диоксид азота.

Кроме того, АИСПЭМ определяет скорость и направление ветра, измеряет атмосферное давление, температуру и относительную влажность воздуха, количество осадков — метеоданные позволяют прогнозировать развитие потенциальной нештатной ситуации и своевременно принимать соответствующие решения.

Для работы в условиях чрезвычайных ситуаций АИСПЭМ оснащена передвижным автоматизированным комплексом аварийного реагирования — АСЭМКАР. Это автомобиль повышенной проходимости, на борту которого находится комплект разнообразного оборудования: от метеостанции и датчиков контроля концентрации вредных химических веществ и гамма-излучения до модуля GPS, портативных УКВ-радиостанций и шанцевого инструмента. Есть даже собственная малогабаритная электростанция, чтобы весь этот комплекс работал в любых условиях. Так что жители Зеленогорска могут быть спокойны — ситуация находится под неусыпным контролем!

Фото предоставлены пресс-службой АО «ПО «Электрохимический завод»