Сначала — инструктаж!

После краткой презентации о деятельности предприятия, его ключевых направлениях и проектах, гости завода прослушали инструктаж по технике безопасности. Пребывание на территории производства заведомо является опасностью, поэтому всем выдали спецодежду и каски, а также предупредили, что притрагиваться к заготовкам ни в коем случае нельзя — при разогреве они не меняют цвет, как железо. Работа с алюминием — опасна, так как невозможно визуально оценить температуру заготовок.

Облачившись в спецодежду, экскурсанты направились на производственную площадку — в прессовые цеха.

Прессовое производство

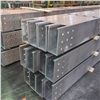

Прессовое производство КраМЗа — самое молодое из крупных в России. Здесь делают профили, трубы и прутки из алюминиевых сплавов. В его состав входят прессовые, трубопрессовый и кузнечно-прессовый цеха. Прессовые цеха производят профили и прутки для авиации, судостроения, машиностроения, а также архитектурные профили и профили общетехнического назначения. Завод изготавливает профили, окрашенные порошковыми красками, трубы для теплообменных аппаратов и промышленности.

На экскурсии гости своими глазами увидели, как изготавливается продукция из «крылатого металла».

Здесь изготавливают трубы

Трубопрессовый цех изготавливает трубы для специального машиностроения, радиаторов автомобилей, холодильной техники, а также специальные прутки и сварочную проволоку. Всё это создается с помощью специальных прессов разного усилия.

Продукция завода поставляется как на внутрироссийский рынок, так и на экспорт за границу. В трубопрессовом цеху производится порядка 450 тонн продукции, 140 тонн из них — экспортируется.

Изделия завода сертифицированы по международной системе качества. Часто мы даже не представляем, что то, что мы видим каждым день — изготавливается здесь, на КраМЗе.

Прессовые цеха

Здесь производятся прутки и профили разного сечения и диаметра, а также швеллера и шины — более мелкая продукция. В первом прессовом цеху экскурсантам показали разные прессы: гидравлические, с использованием активных сил трения, закалочные печи и печи старения и отжига, машины, пилы для резки продукции и различные малые прессы.

«Этот цех — один из самых прибыльных на нашем заводе, он стоит в том же ряду, что и плавильное производство или кузнечно-прессовый цех. Продукция, производимая на станках, имеет большую добавочную стоимость. Цена за тонну продукции доходит до 2 миллионов рублей», — рассказал Иван Банщиков, менеджер производственного отдела и по совместительству наш экскурсовод.

«Чаще всего на линии покраски работают женщины. Мужчины трудятся на прессах и задействованы в тех операциях, где нужна физическая сила. По соседству — участок декора. Именно здесь плюсом к основному цвету наносится пленка, и получается рисунок — под дерево, дуб, березу и так далее», — отметил он.

Мосты

На экскурсии гости увидели, как изготавливают детали для пешеходного моста на ул. Карла Маркса. В Красноярске три пешеходных алюминиевых моста создано именно на этом заводе — на улице 9 мая (в районе Ледового дворца «Арена Север»), на улице Партизана Железняка (в районе ледовой арены «Кристалл»), мост над улицей Волочаевской.

Именно на КраМЗе изготовят детали для первого в России и в Восточной Европе автомобильного моста с конструкциями из алюминиевых сплавов. Пилотный проект будет реализован в Нижегородской области — мост длиной 72 метра через реку Линда построят в городе Бор. Но мосты, созданные в Красноярске, также «уезжают» в другие страны — так, экспортный контракт на поставку 50 алюминиевых мостов в Германию был подписан в 2021 году. В январе первый мост длиной 13 метров был уже отгружен заказчику.

«На нашем заводе постоянно внедряют новое оборудование и ремонтируют старое: например, пресс № 14, который сейчас подвергается капитальному ремонту. Пресс разбирается почти что до основания, сейчас от пресса остался один остров. Необходимые запчасти резервируются, ремонтируются, и в дальнейшем пресс будет собран и запущен в работу для производства продукции», — рассказал Иван Банщиков.

Линия покраски

Перед погрузкой на линию покраску профили сверлят, завешивают на крючки и далее пускают на конвейер, где они проходят все стадии обработки: обезжиривание, нанесение полимерной краски и запекание этой краски.

Сначала профиль длиной до 6 метров в высоких кабинах обезжиривается, там в специальной камере наносится порошковая краска. Она оседает на профиле, и затем он проходит через печь: краска запекается. На выходе окрашенный алюминиевый профиль не облупится под ветром и дождем.

Горячие условия

На предприятии достаточно шумно. Для того, чтобы понимать друг друга, работники пользуются специальной артикуляцией и жестикуляцией. На прессах, например, работает по два человека: бригадир и помощник. В кабине пресса они спокойно разговаривают, там бригадир может дать задание другому работнику. Операторы прессов обучены и знают, что необходимо делать на каждом этапе работы.

Всего на заводе четыре смены: производство непрерывное. Люди живут по графику 2 дня через 2: 2 дня работаешь, а затем два выходных. Экскурсантам рассказали, что отпуск у операторов прессов «приличный» — к 36 стандартным дням добавляются 18 дней за горячие условия.

Генеральный директор завода Олег Буц отметил, что КраМЗ всегда готов принять посетителей, и участие в подобных проектах — тому подтверждение.

«У нашего предприятия много возможностей для развития инфраструктуры нашего города. Мы производим товар, который пользуется спросом не только в России, но и за рубежом. Завод работает, развивается, осваивает новые технологичные виды продукции, и для нас важно, чтобы жители Красноярска знали об этом», — сказал он.

Современную практику промышленного туризма в Красноярске начал развивать Красноярский алюминиевый завод, который является поставщиком металла на КраМЗ. Теперь все желающие могут посмотреть и как производится металл, и как из него в Красноярске изготавливают нужные для разных отраслей изделия.

Анастасия Гнедчик специально для Newslab, фотографии Алины Ковригиной