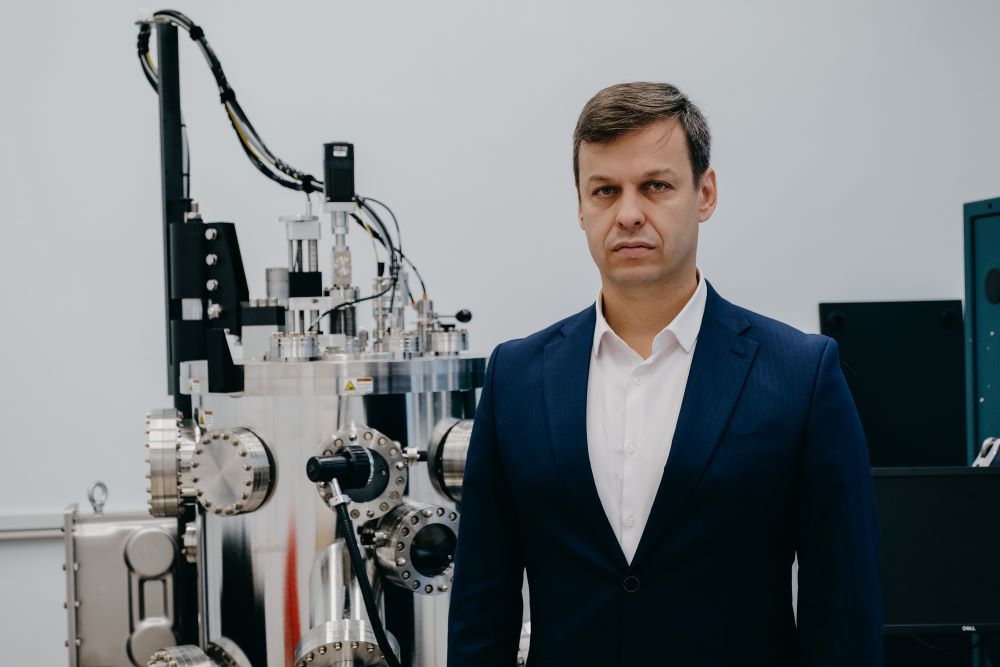

Расскажите в общих чертах, чем вы сейчас занимаетесь?

Мы разрабатываем и изготавливаем входные мультиплексоры. Мультиплексор — это деталь спутника, который находится на орбите над одной точкой Земли и не двигается. Такие спутники получают сигнал из одной точки и ретранслируют в другую.

Задача мультиплексоров состоит в том, чтобы после получения сигнала с антенны разбить его по частотам разных каналов. Это делается с помощью полосно-пропускающего фильтра. Мы всегда занимались такими фильтрами, однако делали их для наземных систем. Сейчас это космическая система, к которой предъявляются более высокие требования по чистоте сигнала и по качеству исполнения самого изделия.

На спутнике кроме входных мультиплексоров есть ещё и выходные. Они усиливают и очищают сигнал после прохождения через спутник, а затем выдают его обратно на антенну для излучения в космос. У нас пока нет оборудования для создания таких выходных мультиплексоров. Однако мы планируем купить его в рамках Центра коллективного проектирования, на создание которого Федеральный исследовательский центр выиграл грант в этом году.

АО «Решетнёв» у нас заказал разработку и изготовление входной части. От того, насколько хорошо сигнал подготовлен на входе, зависит насколько сложен должен быть спутник в части ретрансляции. Нужно учитывать ещё и взаимное влияние канала на канал, которое может приводить к ухудшению картинки для конечного пользователя. Сейчас геостационарные спутники работают не только на спутниковую связь, но и на спутниковое телевидение.

Какие технологии вы применяли для изготовления мультиплексора?

Когда мы посмотрели на техническое задание от заказчика и изучили существующие технологии, то поняли, что требуемые характеристики недостижимы. Решения не было. Нам пришлось применять определённую математическую теорию. Мы изменили характеристики фильтра специальным образом — пожертвовали одними характеристиками, зато значительно улучшили другие. У нас получилось сделать так, чтобы канал мультиплексора хорошо работал только на его основных частотах, но при этом начинал всё отражать при малейшей отстройке по частоте. Так мы достигли требований заказчика.

Идеальный фильтр по форме напоминает прямоугольник — работает только на частотах полосы пропускания, а при отклонении от них характеристики резко уходят вниз. В реальном фильтре характеристика по форме, скорее, напоминает колокол, и чем этот колокол более пологий, тем хуже добротность резонаторов внутри фильтра.

Что такое добротность?

Добротность — это мера того, как устройство умеет запасать энергию. Когда оно получило энергию, то может либо быстро потратить её, либо хранить некоторое время.

Собственная добротность для волноводных конструкций находится в диапазоне нескольких тысяч единиц. Чтобы реализовать заказанный мультиплексор, нужна была собственная добротность более 25 тыс. единиц. Нам доступно 7 тыс. единиц по той технологии, которая есть у нас сегодня. По тем технологиям, которые есть вообще в России, можно попробовать достичь 14 тыс. единиц.

Однако в любом случае добротность была в два раза хуже, чем то, что нужно. Применённая теория позволила нам перепрыгнуть с 7 тыс. в требуемые 25 тыс. Затем мы подтвердили это экспериментально и начали использовать. Весь этот цикл у нас занял примерно полтора года.

Это очень быстро!

Да, это довольно быстро, но здесь помогло то, что в Институте физики очень сильная фундаментальная школа. Плюс есть команда, которая села и, не поднимая головы, занималась этой задачей полгода.

Например, одному из членов научной команды поставили задачу — подтвердить на модели, что предложенный метод работает, потому что у нас были о нем только теоретические сведения. Человек приходил утром, садился и только вечером вставал из-за компьютера, целыми днями проверяя — можно или нельзя использовать новый метод.

Нам очень сильно помогает молодёжь. Старшее поколение учёных сейчас занято в связи с существующими обязательствами по контрактам, потому что спутники должны быть собраны в определённое время. А молодёжь, у которой нет этих обязательств, решает научные задачи и нарабатывает фундаментальное знание. Его в будущем можно применить для решения новых прикладных задач. Например, в настоящее время один из аспирантов как раз работает над математическим инструментом, который бы позволил нам свести то наше многомесячное усердие в считанные дни.

Вы говорите, что в России никто 25 тысяч добротности не достигал. И не достигнет. А вы это сделали. Это единственная в России технология?

Мы не смогли этого достичь прямым путём, но сделали косвенно. Не то чтобы мы обманули физику, но, скажем так, мы чем-то пожертвовали, чтобы достичь того, что нам нужно.

Эта технология будет принадлежать Институту физики СО РАН?

Это знание, а не технология. Технология, по которой строятся мультиплексоры, известна. Суть в том, что мы принесли новое знание. Мы показали, что за счёт предыскажений мы можем увеличить значение добротности почти в четыре раза. При этом если провести измерение добротности, её значение останется прежним. Сравнивая с фотокамерой и оптическим увеличением, можно сказать, что мы сделали зум для добротности.

Сейчас речь идет об опытной модели изделия или уже о серийном производстве?

3d-графика, кремниевые подложки и патент

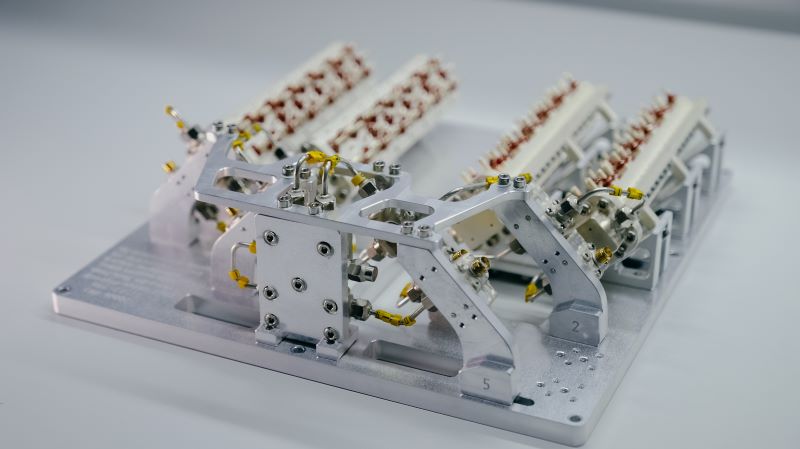

3d-графика, кремниевые подложки и патент Ни то, ни другое. Мы сделали мультиплексоры, которые необходимы для конкретного спутника. Мы уже прошли этап проектирования, где показали, каких характеристик достигнем. После этого был этап наземной отработки, где мы изготовили макеты, показали, что те характеристики, которые мы обещали, в принципе достигаются. После этого был этап квалификации, когда уже не просто на макетах, а на полноценных изделиях, аналоги которых полетят в космос, показали, что характеристики достигнуты, что эти изделия выдерживают вибрационные и ударные нагрузки, которые возникают при отделении спутника от ракеты-носителя.

Доказано, что они работают при различных температурах, которые будут в спутнике. Для входных мультиплексоров это крайне важно. К примеру, несмотря на то что относительная диэлектрическая проницаемость воздуха отличается от относительной диэлектрической проницаемости вакуума всего лишь в четвёртом знаке после запятой (1,0006 против 1,0000), что есть пренебрежительно малая величина, этот пренебрежительный хвост приводит к тому, что у мультиплексора в вакууме при различных температурах полоса пропускания может сдвигаться примерно на 10-20%. Недаром я считаю эти изделия произведениями искусства!

Из-за изменения температур меняются технические характеристики мультиплексора?

Да, если настроить мультиплексор на Земле без учёта этой поправки, то, когда он улетит в космос, произойдёт дегазация и весь воздух из него выйдет. В результате оператор спутника не сможет обеспечивать требуемую скорость передачи информации, то есть она будет намного ниже. Чтобы проверять, правильно ли учтён этот вакуумный сдвиг, мы приобрели камеру имитации безвоздушного пространства. Каждый раз проверяем, верно ли мы посчитали разницу диэлектрической проницаемости? Потому что эта величина зависит от влажности, от температуры, от многих параметров. Приходится каждые три часа измерять их в лаборатории, чтобы учитывать при настройке мультиплексоров.

Кажется, что мультиплексер должен быть ещё и очень прочным?

Мультиплексор должен проработать на орбите 15 лет. Выдержать нагрузки на старте ракеты-носителя, потом при отделении полезной нагрузки в космосе, и потом, когда расстегиваются солнечные батареи. Это всё как небольшие взрывы и множество ударов. Соответственно, изделие должно выдерживать большие ударные нагрузки. Для этого важны и прочность самого корпуса, и качественное крепление. Для фиксации резьбы применяются специальные составы. У нас в каждом канале 108 винтов. Соответственно, у четырёх каналов 432 винта, а во всём мультиплексоре примерно 800 винтов. Каждый винтик промазывают клеем и вкручивают с определённым усилием. После этого сутки они стоят при температуре плюс 60°С, либо неделю при плюс 24°С. Это так называемое «контрение» для того, чтобы мультиплексор выдержал суровые условия эксплуатации.

Эти части мультиплексора, которые вы делаете, в России их никто больше не создает?

Это индивидуальное изготовление под конкретный спутник. Каждый раз это новое изделие с новыми характеристиками. Когда к нам в позапрошлом году пришёл другой заказчик, с предложением сделать ему мультиплексоры, мы отказались. Предполагалось, что мы должны разработать и потом обеспечить серию из 2000 мультиплексоров. Нам такие задачи не интересны. Гораздо интереснее каждый раз делать что-то новое. К примеру, сейчас для космических аппаратов «Экспресс АМУ-4», «Ямал-501» и «Экспресс-РВ» мы применяем одну технологию, а дальше перейдём на другую. С точки зрения космической отрасли, наверное, решение не самое правильное. Как показывает опыт иностранных компаний и взаимодействие с заказчиком, иностранцы десятками лет одно и то же решение применяют во всё новых и новых спутниках.

Однако мы всё-таки наука, а не производство, нам интересно пробовать что-то новое. Улучшить характеристики, уменьшить массу, уменьшить размеры. Не штамповать одно и то же изо дня в день.

Что значит «интересно»? Интересно с точки зрения какого-то развития: вы новую статью опубликуете, новое оборудование закупите?

Когда ты делаешь одно и то же день за днём, нет новых знаний. Мой интерес в том, чтобы мы в каждом новом проекте порождали новые знания. В конце года к нам приезжает 3D-принтер по металлу. 3D принтер — это новая технология, которая нам должна помочь уменьшить вес изделия. Мы сможем в идеале напечатать весь мультиплексор, а не собирать его из отдельных деталей. Не крепить массой винтов и специальным клеем.

Эта технология в космической отрасли применяется, однако сейчас используется в основном для конструктивных изделий, элементов поддержки, корпусов и чего-то подобного. Наша задача, да и в принципе общемировая — европейцы и американцы движутся в том же направлении, чтобы печатать полезную нагрузку.

Я сравниваю ваш подход — представителей науки — с бизнесом, который старается все процессы максимально упростить, удешевить, покупать что-то серийное, чтобы удешевлять производство.

В этом наша, с одной стороны, особенность, с другой стороны — проблема. Мы не идём по пути экономии на закупках и использовании отработанных решений. Например, мультиплексоры, собранные под космический аппарат «Экспресс-АМУ4», прошли квалификацию, были допущены к изготовлению лётных изделий. Но в новых проектах мы искали другую компонентную базу, более совершенную, ездили на российские и китайские заводы, искали тех, кто нам выдаст лучшие характеристики. Потому что наша репутация — это наша прибыль.

Может быть, с точки зрения управления это ошибка, но то, чего мы на сегодняшний день добились, связано именно с тем, что мы шли таким путём, всегда старались бороться за свою репутацию.

А как заказчики оценивают такой подход: они же рассчитывают бюджет, а у вас в процессе, например, возникают изменения?

Они приходят и говорят, что нужны определённые компоненты. Запрашивают цену. Мы садимся считать, закладываем стоимость разработки изделий, небольшой запас на проведение сопутствующих исследований и на риски. Обосновываем всё до последней копейки, после чего заказчики проверяют, правильно ли мы всё обосновали, что мы заложили в итоговую стоимость. Могут сказать, если их что-то не устраивает, в каком объёме и по каким статьям.

Мы пересчитываем или можем отказаться. Однако ту цифру, которую мы в итоге с ними согласовали, никто нам не поменяет, и в этом смысле все форс-мажоры — уже наши проблемы. Может быть ситуация, что методы, которые мы изначально планировали применять, не подойдут, и тогда в рамках установленной суммы необходимо всё переделать. К примеру, у нас вибрационные испытания 3 раза проходили хуже, чем мы планировали, и каждый раз мы переделывали конструкцию и заказывали компоненты за свой счёт.

Другое дело — истории про освоение новых технологий. Это уже проекты развития. Здесь либо подключается пул индустриальных партнёров, либо мы участвуем в проектах Министерства науки и высшего образования РФ. Например, Центр коллективного прототипирования — это проект Министерства науки и высшего образования, где государство предоставило деньги на новые технологии. Новые технологии можно получить только за счёт вот таких программ.

.jpg)

Бизнес для этого привлекает инвестиции, он скрупулёзно считает деньги и привлекает инвестиции банков для развития. У нас немного другая ситуация. Мы можем привлекать деньги государства — либо федеральные через Минобрнауки, либо краевые через Красноярский краевой фонд науки.

Вы же учёный. То, о чём вы сейчас рассказываете, это уже вещи, связанные с бизнесом, с управлением персоналом, с управлением рисками и так далее. Где вы этому учились?

Я окончил Красноярский государственный университет по направлению радиофизика. Классическое научное образование. А те знания и навыки, о которых вы говорите, — всё в процессе работы, опытным путём, читая статьи, книги, Интернет. Задачи в нашей области весьма специфические: нужно уметь и проектировать, и моделировать, и уметь делать сборку. Кроме того, я занимаюсь управлением внутренними и внешними процессами, представляю команду перед заказчиками.

Специальное обучение этому, наверное, есть — курсы, которые направлены на развитие компетенций в области управления наукой. Но это уже, скорее, повышение квалификации. Такие курсы не проходил. Что-то можно узнать из общения с заказчиками, однако большинство знаний получается через опыт и чтение различных кодексов.

Материал подготовлен при поддержке гранта Минобрнауки России в рамках федерального проекта «Популяризация науки и технологий», фото предоставлено КНЦ СО РАН.